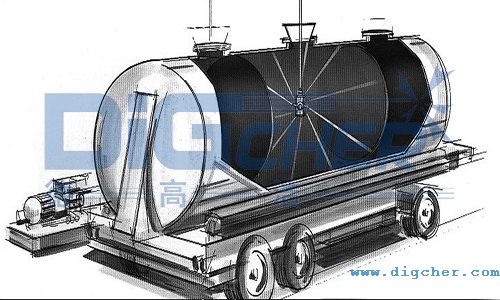

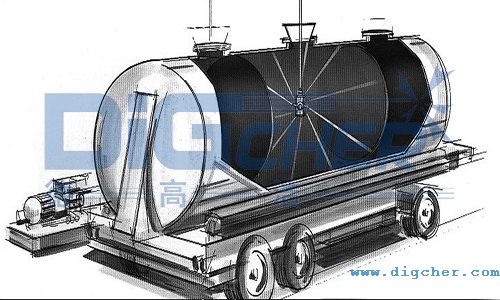

铁路槽车是液体石化产品的主要运输设备。随着石化工业的发展,对石化产品的质量要求越来越高,运输设备也必须符合质量标准,由于槽车每次运输的液体都不同,因此在换装前必须进行彻底的清洗。因此,槽车清洗是保证产品质量及槽车维修安全性的重要程序和保证手段。截止到目前,我国大部分企业还在沿用传统的人工清洗工艺,该工艺具有能耗大、成本高、严重污染环境等缺点,在当今社会已经严重不适合了,业内迫切需要一种全新的清洗工艺替代。

高压水射流槽车清洗工艺与传统槽车清洗工艺的优缺点比较:

北京德高洁清洁设备有限公司早在2011年就设计并制造了全自动高压水射流槽车清洗系统,该技术可*大限度减少环境污染、职业危害同时提高工作效率、降低能耗。其清洗的基本原理是利用高压水喷射产生的强大剪切力而进行清洗。高压水射流具有冲刷、楔劈、剪切、磨削等复合破碎作用,可立即将结垢物打碎脱落并冲走,从而实现垢层与本体的分离,垢物随水流到槽车底部。同时,用真空泵将污水抽净,*后风干。

一、传统槽车清洗工艺

人工洗车主要是利用蒸汽蒸煮。抽完残液后,在槽车口敞开的情况下,通入0.6~0.8MPa的蒸汽,车内大部分的残留物受热后随蒸汽蒸发到大气中,其余部分则沉于槽车底部或漂浮在冷凝水面上。同时,将依附在罐壁上的油泥等加热脱离下来。待槽车降温到一定温度后,采用人工清洗的办法,由洗车工下车冲水清扫,同时用真空泵将槽车内的污水抽净。*后通热风干燥。工艺过程如下:

抽残液→煮沸60min→抽污水→人工洗刷清扫→风干40min

人工清洗槽车虽然工艺比较落后,但清洗质量有一定的保证,能够达到槽车检修和盛装产品的质量要求。但存在以下问题:

1、严重污染环境

对槽车进行蒸煮时,由于敞开槽车口,车内大量的残留物溢到大气中,而这些残留屋多为有毒有害物质,这些有毒有害物质对人或环境都具有一定的危害。

2、工作环境差,安全系数低

洗车工人在高温且有毒的槽车内工作,体力消耗很大,容易出现意外。且长时间从事此工作,会严重影响其身体健康。

3、能耗大、成本高

人工洗车需要耗费大量的蒸汽蒸煮槽车内的残留物,以保证洗车工人的安全及槽车的清洗质量。

二、高压水射流槽车清洗工艺

高压水射流清洗工艺是近年来出现的一种比较先进的洗车工艺。其清洗原理是利用350bar以上的高压水射流进行清洗,依靠高压水的打击、冲蚀、楔劈、剪切、磨削等复合破碎作用,将槽车内壁的残留物与内壁分开,随水流到达槽车底部。同时,用真空泵将污水抽净,*后风干。

1、高压水射流槽车清洗工艺自动化程度高,运行稳定。

2、高压水射流槽车清洗工艺是利用高压水射流对油罐内壁进行逐点清洗,油罐内每一位置的清洗都是可控的,并可单独对每一位置进行重复清洗。

3、高压水射流槽车清洗工艺采用液压驱动,既防爆又能在结构尺寸小的情况下获得大的驱动力,且驱动力保持稳定输出。

4、高压水射流槽车清洗工艺采用步进电机驱动清洗机器人在油罐内旋转定位,具有运行平稳、定位精确度高的特点。

5、一次性投资及维修成本较高。

实际应用表明,高压水射流槽车清洗工艺的实际清洗效果非常好,清洗后的罐车残留量少、外观合格,而且具有成本低,节能等特点。由此可以看出,高压水射流槽车清洗工艺具有非常大的推广价值。

铁路槽车是液体石化产品的主要运输设备。随着石化工业的发展,对石化产品的质量要求越来越高,运输设备也必须符合质量标准,由于槽车每次运输的液体都不同,因此在换装前必须进行彻底的清洗。因此,槽车清洗是保证产品质量及槽车维修安全性的重要程序和保证手段。截止到目前,我国大部分企业还在沿用传统的人工清洗工艺,该工艺具有能耗大、成本高、严重污染环境等缺点,在当今社会已经严重不适合了,业内迫切需要一种全新的清洗工艺替代。高压水射流槽车清洗工艺与传统槽车清洗工艺的优缺点比较:北京德高洁清洁设备有限公司早在2011年就设计并制造了全自动高压水射流槽车清洗系统,该技术可*大限度减少环境污染、职业危害同时提高工作效率、降低能耗。其清洗的基本原理是利用高压水喷射产生的强大剪切力而进行清洗。高压水射流具有冲刷、楔劈、剪切、磨削等复合破碎作用,可立即将结垢物打碎脱落并冲走,从而实现垢层与本体的分离,垢物随水流到槽车底部。同时,用真空泵将污水抽净,*后风干。一、传统槽车清洗工艺人工洗车主要是利用蒸汽蒸煮。抽完残液后,在槽车口敞开的情况下,通入0.6~0.8MPa的蒸汽,车内大部分的残留物受热后随蒸汽蒸发到大气中,其余部分则沉于槽车底部或漂浮在冷凝水面上。同时,将依附在罐壁上的油泥等加热脱离下来。待槽车降温到一定温度后,采用人工清洗的办法,由洗车工下车冲水清扫,同时用真空泵将槽车内的污水抽净。*后通热风干燥。工艺过程如下:抽残液→煮沸60min→抽污水→人工洗刷清扫→风干40min人工清洗槽车虽然工艺比较落后,但清洗质量有一定的保证,能够达到槽车检修和盛装产品的质量要求。但存在以下问题:1、严重污染环境对槽车进行蒸煮时,由于敞开槽车口,车内大量的残留物溢到大气中,而这些残留屋多为有毒有害物质,这些有毒有害物质对人或环境都具有一定的危害。2、工作环境差,安全系数低洗车工人在高温且有毒的槽车内工作,体力消耗很大,容易出现意外。且长时间从事此工作,会严重影响其身体健康。3、能耗大、成本高人工洗车需要耗费大量的蒸汽蒸煮槽车内的残留物,以保证洗车工人的安全及槽车的清洗质量。二、高压水射流槽车清洗工艺高压水射流清洗工艺是近年来出现的一种比较先进的洗车工艺。其清洗原理是利用350bar以上的高压水射流进行清洗,依靠高压水的打击、冲蚀、楔劈、剪切、磨削等复合破碎作用,将槽车内壁的残留物与内壁分开,随水流到达槽车底部。同时,用真空泵将污水抽净,*后风干。1、高压水射流槽车清洗工艺自动化程度高,运行稳定。2、高压水射流槽车清洗工艺是利用高压水射流对油罐内壁进行逐点清洗,油罐内每一位置的清洗都是可控的,并可单独对每一位置进行重复清洗。3、高压水射流槽车清洗工艺采用液压驱动,既防爆又能在结构尺寸小的情况下获得大的驱动力,且驱动力保持稳定输出。4、高压水射流槽车清洗工艺采用步进电机驱动清洗机器人在油罐内旋转定位,具有运行平稳、定位精确度高的特点。5、一次性投资及维修成本较高。实际应用表明,高压水射流槽车清洗工艺的实际清洗效果非常好,清洗后的罐车残留量少、外观合格,而且具有成本低,节能等特点。由此可以看出,高压水射流槽车清洗工艺具有非常大的推广价值。

铁路槽车是液体石化产品的主要运输设备。随着石化工业的发展,对石化产品的质量要求越来越高,运输设备也必须符合质量标准,由于槽车每次运输的液体都不同,因此在换装前必须进行彻底的清洗。因此,槽车清洗是保证产品质量及槽车维修安全性的重要程序和保证手段。截止到目前,我国大部分企业还在沿用传统的人工清洗工艺,该工艺具有能耗大、成本高、严重污染环境等缺点,在当今社会已经严重不适合了,业内迫切需要一种全新的清洗工艺替代。高压水射流槽车清洗工艺与传统槽车清洗工艺的优缺点比较:北京德高洁清洁设备有限公司早在2011年就设计并制造了全自动高压水射流槽车清洗系统,该技术可*大限度减少环境污染、职业危害同时提高工作效率、降低能耗。其清洗的基本原理是利用高压水喷射产生的强大剪切力而进行清洗。高压水射流具有冲刷、楔劈、剪切、磨削等复合破碎作用,可立即将结垢物打碎脱落并冲走,从而实现垢层与本体的分离,垢物随水流到槽车底部。同时,用真空泵将污水抽净,*后风干。一、传统槽车清洗工艺人工洗车主要是利用蒸汽蒸煮。抽完残液后,在槽车口敞开的情况下,通入0.6~0.8MPa的蒸汽,车内大部分的残留物受热后随蒸汽蒸发到大气中,其余部分则沉于槽车底部或漂浮在冷凝水面上。同时,将依附在罐壁上的油泥等加热脱离下来。待槽车降温到一定温度后,采用人工清洗的办法,由洗车工下车冲水清扫,同时用真空泵将槽车内的污水抽净。*后通热风干燥。工艺过程如下:抽残液→煮沸60min→抽污水→人工洗刷清扫→风干40min人工清洗槽车虽然工艺比较落后,但清洗质量有一定的保证,能够达到槽车检修和盛装产品的质量要求。但存在以下问题:1、严重污染环境对槽车进行蒸煮时,由于敞开槽车口,车内大量的残留物溢到大气中,而这些残留屋多为有毒有害物质,这些有毒有害物质对人或环境都具有一定的危害。2、工作环境差,安全系数低洗车工人在高温且有毒的槽车内工作,体力消耗很大,容易出现意外。且长时间从事此工作,会严重影响其身体健康。3、能耗大、成本高人工洗车需要耗费大量的蒸汽蒸煮槽车内的残留物,以保证洗车工人的安全及槽车的清洗质量。二、高压水射流槽车清洗工艺高压水射流清洗工艺是近年来出现的一种比较先进的洗车工艺。其清洗原理是利用350bar以上的高压水射流进行清洗,依靠高压水的打击、冲蚀、楔劈、剪切、磨削等复合破碎作用,将槽车内壁的残留物与内壁分开,随水流到达槽车底部。同时,用真空泵将污水抽净,*后风干。1、高压水射流槽车清洗工艺自动化程度高,运行稳定。2、高压水射流槽车清洗工艺是利用高压水射流对油罐内壁进行逐点清洗,油罐内每一位置的清洗都是可控的,并可单独对每一位置进行重复清洗。3、高压水射流槽车清洗工艺采用液压驱动,既防爆又能在结构尺寸小的情况下获得大的驱动力,且驱动力保持稳定输出。4、高压水射流槽车清洗工艺采用步进电机驱动清洗机器人在油罐内旋转定位,具有运行平稳、定位精确度高的特点。5、一次性投资及维修成本较高。实际应用表明,高压水射流槽车清洗工艺的实际清洗效果非常好,清洗后的罐车残留量少、外观合格,而且具有成本低,节能等特点。由此可以看出,高压水射流槽车清洗工艺具有非常大的推广价值。

扫一扫,手机浏览

扫一扫,手机浏览